Ru | En

Ru | En

Ru | En

Ru | En

Звезда по имени Солнце для нас, землян, — без преувеличения «наше все». Она светит, греет, а еще предоставляет человечеству неисчерпаемый энергетический ресурс. Эксперименты по преобразованию солнечной энергии в электричество в промышленных масштабах начались в 1980-е годы. Сегодня гелиоэлектростанции становятся существенной частью европейской энергетической инфраструктуры, активно развивается солнечная энергетика в США и Канаде. Подобные энергетические проекты привлекательны для экваториальных стран с максимальным солнечным ресурсом. Есть даже планы строительства солнечных электростанций на орбите.

Звезда по имени Солнце для нас, землян, — без преувеличения «наше все». Она светит, греет, а еще предоставляет человечеству неисчерпаемый энергетический ресурс. Эксперименты по преобразованию солнечной энергии в электричество в промышленных масштабах начались в 1980-е годы. Сегодня гелиоэлектростанции становятся существенной частью европейской энергетической инфраструктуры, активно развивается солнечная энергетика в США и Канаде. Подобные энергетические проекты привлекательны для экваториальных стран с максимальным солнечным ресурсом. Есть даже планы строительства солнечных электростанций на орбите.

Каким же образом происходит преобразование солнечного света в электричество? На полупроводниковую пластину падает поток фотонов, которые поглощаются атомами поверхностного слоя полупроводника; в результате образуются пары электрон — дырка, которые разделяются на p-n-переходе и формируют потенциал на выходных контактах такого устройства. Фотопреобразователи — солнечные батареи — рассчитаны на преобразование видимой части солнечного спектра. Рекордный КПД таких приборов достигает 40%. Основные усилия ученых и производителей солнечных батарей направлены на повышение эффективности преобразования и снижение стоимости. А еще очень важно, чтобы они были легкими и для их производства требовалось меньше ресурсов, электроэнергии и дорогих материалов, поскольку нужны квадратные километры солнечных батарей. Именно поэтому сегодня наиболее перспективно создание тонкопленочных солнечных панелей.

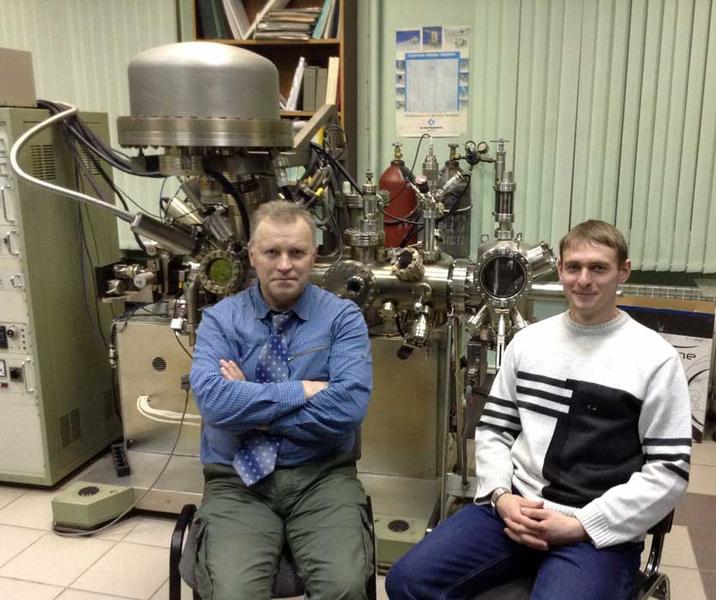

Специалисты Института химии твердого тела УрО РАН во главе с доктором химических наук М.В. Кузнецовым (на фото справа) работают в этом направлении в течение последних пяти лет и уже близки к достижению результата — получению пленок. В проекте участвуют ученые из Уральского федерального университета, а также М.В. Якушев, выпускник физико-технического факультета УПИ (теперь УрФУ), а ныне сотрудник Университета Страсклайда (Глазго, Великобритания). Но вначале — о перспективах и о материаловедческих исследованиях, нацеленных на создание оптимальной солнечной панели. Вот что сказал об этом Михаил Кузнецов:

— Востребованность солнечной энергетики возрастает в силу двух факторов: уменьшения энергопотребления электронной техникой и бытовыми устройствами за счет их совершенствования, в частности замены ламп накаливания светодиодными, с одной стороны, и удешевления технологий преобразования солнечной энергии в электрическую — с другой. Благодаря первому фактору электроэнергией, выработанной солнечными батареями, при благоприятных условиях можно обеспечить автономные системы: коттеджи, дачи, светофоры, зарядные устройства. В свое время была поставлена цель снизить стоимость солнечной батареи до 1 доллара за один ватт мощности, то есть 100-ваттная батарея стоила бы 100 долларов. И мировые производители уже преодолели этот порог в значительной степени за счет уменьшения расхода материалов для изготовления солнечных панелей.

Пластина для солнечной батареи — своего рода «сэндвич»: стеклянная пластина с задним электродом в виде слоя молибдена, поглощающий слой из полупроводника p-типа, тонкий слой полупроводника n-типа и прозрачный передний электрод из оксида цинка. Изначально в качестве поглощающего слоя в солнечных панелях использовали кремний. Технологии производства кремниевых панелей хорошо отработаны, но, во-первых, они по-прежнему недешевы, а во-вторых, очень тяжелые, негибкие и громоздкие. Дело в том, что у кремния довольно низкий процент поглощения солнечного света. Поэтому поглощающий слой должен быть достаточно толстым, для чего требуется много дорогого кремния и что делает прибор хрупким. Кремниевая батарея неудобна для транспортировки, ее не свернешь рулоном и не положишь в багажник автомобиля, не прихватишь с собой в лес для подзарядки сотового телефона. Зато все это можно делать с гибкими тонкопленочными панелями.

Технологии получения тонкопленочных панелей сегодня активно разрабатываются во всем мире, заводы для производства солнечных батарей на их основе строятся в США, Германии, Франции, Великобритании. В качестве материала для изготовления пленок поглощающего слоя используют селениды, в частности соединения меди, индия и селена CuInSe2. Толщина получаемой из них пленки два микрона. Мы также работаем с этим материалом. Правда, согласно экспертным оценкам, если производство селенидов, содержащих индий, будет расти быстрыми темпами, запасы этого редкоземельного элемента на нашей планете скоро будут исчерпаны. Поэтому мы планируем заменить индий на существенно более дешевые и доступные олово и цинк. Селенид с цинком или оловом имеет характеристики чуть похуже, но зато он дешевле.

Тем временем в разговор вступает еще один из инициаторов и активных участников уральского солнечного проекта. С Михаилом Васильевичем Якушевым мы общаемся по скайпу.

— Полупроводники на базе CuInSe2 имеют структуру халькопирита (похожую структуру имеет алмаз) и лидируют среди материалов для поглощающего слоя тонкопленочных солнечных батарей. КПД солнечных преобразователей на их основе превышает 20%, эти материалы отличаются большой стойкостью, в том числе устойчивостью к радиации. Поэтому солнечные батареи с их использованием весьма долговечны, в них портятся только контакты. После замены индия на цинк и олово структура меняется на кестерит (минерал группы сульфидов).

Для тонкопленочных солнечных батарей используют и другие соединения, например, арсенид галлия. Но мышьяк ядовит, и кроме того, такие батареи дороги, их использование рентабельно только в космических технологиях. Впрочем, каким бы ни был в будущем материал для изготовления пленок, физика процесса преобразования солнечной энергии в электрическую не меняется. Поэтому технологические наработки для изготовления кремниевых панелей остаются актуальными.

Попутно не могу не задать Михаилу Васильевичу вопрос:

— С чего началось ваше сотрудничество с уральцами?

— После окончания физтеха УПИ я исследовал селенид CuInSe2. В 1991 году меня пригласили на стажировку в Солфордский университет (г. Манчестер), где велись подобные исследования. Потом предложили поучаствовать в нескольких проектах, в результате я так и остался в Великобритании. Но связи с Уралом никогда не прерывал, даже защитил докторскую диссертацию в Южно-Уральском государственном университете. Еще в 1990-е годы познакомился с Михаилом Кузнецовым, заинтересовался его методами фотоэлектронной спектроскопии и дифракции, у нас были совместные гранты ИНТАС. А в последнее время подключился к исследованиям кестеритов. Ежегодно в Европе проходят семинары по проблемам кестеритов. На будущий год такой семинар запланирован в Университете Ньюкасла, и я собираюсь представить там наши общие результаты.

А теперь вернемся к процессу создания пленок. Здесь у уральских ученых сложилось своего рода разделение труда. В Институте химии твердого тела до недавнего времени исследовали монокристаллы и пленки халькогенидов CuInGaSe2, созданные за рубежом. Была выдвинута идея разработать для получения этих пленок оригинальную гидрохимическую технологию. Такие технологии на протяжении многих лет развивается в Уральском федеральном университете на кафедре физической и коллоидной химии во главе с доктором химических наук Вячеславом Филипповичем Марковым. Так был создан творческий коллектив. Это вполне логично: задача академических ученых — получить фундаментальный результат, а в УрФУ традиционно развиваются прикладные исследования. Сегодня в мире для получения пленок используют в основном вакуумные технологии, а они очень дорогие. В УрФУ хорошо отработаны технологии «мокрой химии», и оказалось, что гидрохимическую технологию можно достаточно легко приспособить для изготовления пленок селенидов и сульфидов, синтезированных в ИХТТ. «Рецептуру» разрабатывают исследователи УрФУ, в частности аспирант Стас Туленин (на фото слева). Главная цель — удешевить этот процесс.

Однако мало синтезировать перспективные соединения и произвести на их основе саму пленку — ее надо еще отжигать при температуре 500°С. Этим занимается научная группа под руководством доктора физико-математических наук Александра Натановича Титова с кафедры физики конденсированного состояния УрФУ.

На сегодняшний день уральские ученые уже получили однофазные пленки CuInS2 и CuInSe2. Из таких пленок уже можно изготовить солнечные батареи, но для этого необходимо специальное оборудование, которого нет ни в УрО РАН, ни в УрФУ. Стоимость такого оборудования 3 миллиона рублей. Следующий этап на пути создания солнечной батареи — изготовление больших панелей, а это уже инженерная стадия. Спрашиваю у Михаила Кузнецова:

— Как собираетесь все эти трудности преодолевать?

— Пока непонятно. У нас ведь считается, что ученый должен сам довести свой продукт до прилавка или хотя бы до выставки. Но решение инженерных вопросов, а тем более менеджмент, продажи — это отдельные специализации. На Западе все эти функции разделены. Есть профессионал-ученый, профессионал-инженер и профессионал-менеджер. Людей, занимающихся фундаментальной наукой, вопросы инжиниринга заводят в тупик. Какие у нас варианты в условиях отсутствия отраслевой науки? Например, искать компаньонов, у которых налажено опытное производство. У нас такой партнер есть — это Физико-технический институт им. А.Ф. Иоффе в Санкт-Петербурге. Можно найти и зарубежных партнеров. Например — апробировать наши разработки в Университете Ньюкасла (Великобритания), где занимаются тестированием и изготовлением солнечных панелей.

Однако мы не уверены, что стоит отдавать свои технологии за рубеж. Пока будем пытаться довести свою разработку до прикладного уровня самостоятельно.

— Солнечные установки на Урале, как и на большей части российской территории, — все-таки экзотика. Слишком уж мало у нас ясных дней. Можем мы все-таки как-то использовать дар солнца?

— Конечно. Я вот планирую установить солнечные батареи на крыше своего дачного дома. Но в любом случае надо развивать в России альтернативную энергетику, чтобы нам перестать, наконец, быть сырьевой державой и преодолеть зависимость от цен на нефть.

Е. ПОНИЗОВКИНА

|

620049, г. Екатеринбург, ул. Первомайская, 91 document@prm.uran.ru +7(343) 374-07-47 |