Ru | En

Ru | En

Ru | En

Ru | En

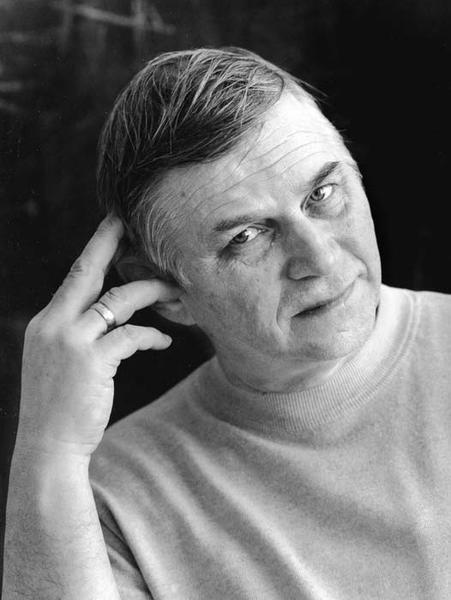

Сегодня мы представляем читателям «НУ» директора Института машиноведения УрО РАН доктора технических наук С.В. Смирнова, избранного на этот пост в мае нынешнего года. Сергей Витальевич родился в Свердловске-Екатеринбурге в «металлургической» семье и продолжил эту традицию. Его отец Виталий Кузьмич Смирнов — известный ученый-металлург, почетный профессор Уральского политехнического института (ныне УрФУ). Металлургом был также дед по линии матери Людмилы Александровны. А сейчас в этой области работают жена Сергея Витальевича, его сын и невестка.

Сегодня мы представляем читателям «НУ» директора Института машиноведения УрО РАН доктора технических наук С.В. Смирнова, избранного на этот пост в мае нынешнего года. Сергей Витальевич родился в Свердловске-Екатеринбурге в «металлургической» семье и продолжил эту традицию. Его отец Виталий Кузьмич Смирнов — известный ученый-металлург, почетный профессор Уральского политехнического института (ныне УрФУ). Металлургом был также дед по линии матери Людмилы Александровны. А сейчас в этой области работают жена Сергея Витальевича, его сын и невестка.

В доме Смирновых часто бывали друзья отца — ведущие профессора УПИ члены-корреспонденты В.Л. Колмогоров, А.А. Поздеев, академик Н.Н. Красовский. Кстати, Сергей Смирнов — выпускник той же кафедры обработки металлов давлением металлургического факультета УПИ, которую в свое время оканчивал Николай Николаевич. Правда, Сергею Витальевичу не сразу удалось заняться наукой — после окончания института он два года отслужил старшим лейтенантом в Прикарпатском военном округе, причем не в каком-нибудь тихом местечке, а в танковом подразделении так называемых развернутых войск, которые в случае объявления тревоги через 12 часов должны были оказаться на границе Австрии и Чехии.

После возвращения Смирнов поступил на кафедру обработки металлов давлением инженером-исследователем. Его научными руководителями стали член-корреспондент Вадим Леонидович Колмогоров и профессор Александр Александрович Богатов, нынешний заведующий кафедрой. Тематика, которой он занимался, — теория разрушения при пластической деформации — была очень востребованной, он успешно сотрудничал с отраслевыми НИИ и промышленными предприятиями. Однако в перестройку научно-исследовательский сектор в УПИ ликвидировали. Сергей Витальевич был вынужден перейти на преподавательскую работу и вернулся к своим исследованиям только в 1996 году, когда его пригласил в Институт машиноведения УрО РАН В.Л. Колмогоров, в то время зам. директора ИМаш. Смирнов возглавил лабораторию микромеханики материалов. Он обобщил накопленный в предыдущие годы обширный материал, защитил докторскую диссертацию.

Сегодня Сергей Витальевич — ведущий специалист в области изучения механических свойств, пластичности и разрушения металлических материалов при экстремальных силовых воздействиях. Под его руководством созданы уникальные испытательные установки для исследования пластичности металлов и прикладные программы, позволяющие оптимизировать процессы их обработки. Эти результаты нашли применение на многих промышленных предприятиях и в отраслевых НИИ СССР и России. В 1999 году Смирнова назначили вторым зам. директора института, и он работал в паре с Вадимом Леонидовичем, пока тот не отошел от дел. Время было нелегкое, пришлось заново строить финансовую службу, решать другие жизненно важные проблемы, так что к нынешнему директорству Смирнов пришел с богатым организационным опытом. Но прежде чем обсуждать «директорскую» программу Сергея Витальевича и перспективы сохранения научного потенциала института, мы поговорили о его научных интересах.

— Ваша задача — продлить ресурс изделий, работающих в условиях напряженного состояния, высоких температур и давлений. Значит, надо свести к минимуму количество дефектов, возникающих в процессе обработки материалов, из которых они изготовлены?

— Дефект дефекту рознь. Образование дефектов в металлах и других материалах, естественно, допускается, но по размерам, концентрации и расположению они должны быть безопасны для эксплуатации выполненных из них изделий. Исследования, на основе которых была разработана концепция допустимой безопасной поврежденности материалов, инициировал член-корреспондент РАН Вадим Леонидович Колмогоров. Он впервые ввел понятие исчерпания ресурса пластичности материала в процессе деформации, эксплуатации и деградации изделия. Сегодня мы изучаем предельные свойства материалов, и не только металлических, как на макро-, так и на микроуровне. Конечно, это требует междисциплинарных исследований в сотрудничестве с химиками, физиками, математиками. Зато мы можем подойти к проблеме с единых позиций, что позволяет оптимизировать технологии создания материалов и обеспечить ресурс их конструктивной прочности. Мы разрабатываем модели для прогнозирования микро- и макроразрушений в различных технологических процессах обработки металлов методами пластической деформации: прокатки, волочения, штамповки, прессования, поверхностного упрочнения и др.

Впрочем, необходимо не только предсказывать поведение материала в процессе его обработки и изготовления из него изделий, но и оценивать остаточный ресурс деталей и элементов уже функционирующих конструкций. К примеру, срок службы буровой вышки, которая стоит 250 миллионов рублей, составляет 20 лет, и этот срок подходит к концу. Что делать? Можно, конечно, демонтировать старую и приобрести новую. Но зачем, если материал, из которого изготовлена действующая конструкция, не исчерпал свой ресурс? Чтобы убедиться в этом или в обратном, нужно провести диагностику. Для внелабораторных неразрушающих испытаний механических свойств элементов конструкций мы разработали автоматизированные портативные измерительно-вычислительные комплексы кинетического индентирования.

Аналогичные проблемы возникают не только в нефтегазовой, но и в других отраслях, в том числе в оборонной. Наши комплексы очень пригодились для оценки степени деградации механических свойств и оценки текущего состояния корпусных деталей ракетной техники в ГРЦ им. академика В.П. Макеева и аппаратов радиохимического производства на ПО «Маяк».

— Так называемый металлический бетон — одна из последних разработок в материаловедении?

— Металломатричные композиты (ММК) — это новый перспективный класс материалов, состоящих из пластичной основы — матрицы и наполнителя — армирующего компонента. Матрица помогает сохранить необходимые форму и размер, связывает наполнитель и определяет технологические параметры материала. Наполнитель воспринимает внешнюю нагрузку и придает специальные свойства. В качестве матрицы обычно используются легкие сплавы на основе алюминия, титана, магния или сплавы меди, никеля, а в качестве армирующего компонента — твердые частицы оксидов, карбидов, интерметаллидов и др. По сравнению с традиционными металлическими сплавами ММК обладают более высокой прочностью, жесткостью, износостойкостью, теплопроводностью, повышенным сопротивлением при высокотемпературных и циклических нагрузках, у них низкие плотность и коэффициент теплового расширения. И при этом они могут быть дешевле.

В России производство ММК находится в начальной опытно-промышленной стадии, а отечественные научные исследования фрагментарны и направлены в основном на получение исходных заготовок. Чтобы достичь высоких прочностных свойств, нужно подвергнуть их дополнительной деформационной и термической обработке. В развитых странах ММК разрабатывают и производят в основном в крупных аэрокосмических и автомобильных корпорациях, которые не заинтересованы в разглашении своих ноу-хау. Большинство публикаций в научных журналах посвящено исследованиям физико-механических свойств ММК, а не созданию из них конструкционных деталей. Вряд ли можно ожидать, что кто-то передаст нашей стране наукоемкие технологии обработки ММК, поскольку они используются в перспективных технических устройствах стратегического назначения.

Мы занимаемся металломатричными композитами системы алюминий — карбид кремния. Общий подход к созданию технологий обработки ММК, который позволит получать изделия с гарантированным уровнем свойств при минимизации производственных затрат, нами уже разработан. Наши результаты вызвали интерес во Всероссийском институте авиационных материалов, головной организации отрасли: легкие высокопрочные алюминиевые сплавы, армированные микрочастицами карбида кремния, могут использоваться для изготовления элементов конструкций авиационной техники будущего. В ВИАМ уже сделаны промышленные образцы сплавов. Наша задача — найти оптимальные технологии изготовления из них заготовок для конструкционных изделий методами высокотемпературной пластической деформации, обеспечив при этом целостность и требуемый уровень физико-механических свойств.

— Как вам удалось выиграть грант РНФ на исследования ММК?

— Это было непросто. Заявки на проекты подвергались очень серьезной независимой экспертизе. Конкурс инициативных проектов, в котором нам сопутствовал успех, составлял 17 заявок на одно место. Так что получение гранта свидетельствует об уровне научного профессионализма и правильности выбора направления исследований.

Разработка технологий изготовления изделий из ММК с использованием экономичных методов пластической деформации требует совместных усилий специалистов в области механики деформируемого твердого тела, материаловедения и компьютерного моделирования, поэтому состав исполнителей междисциплинарный, в него входят специалисты по механике, материаловедению и математическому моделированию. Всего нас 15 человек, в том числе 3 доктора, 7 кандидатов наук, аспиранты и магистранты. Наша команда работает дружно и профессионально и ориентирована на успех.

— Может, не так и катастрофично, что Минобрнауки стремится перевести ученых в основном на конкурсное финансирование?

— Нет, грантовая система может служить только дополнительным источником поддержки фундаментальной науки. Без стабильного базового финансирования со стороны государства ее ресурс будет быстро исчерпан. Невозможно поддерживать и обновлять экспериментальную базу, сохранять инфраструктуру институтов. В то же время грант — это отличный стимул для выполнения ограниченных по срокам прорывных исследований.

— А в целом как складываются ваши отношения с ФАНО?

— Сама по себе идея неплохая — освободить ученых от управления имуществом, от хозяйственных проблем, потому что это действительно отвлекает от научной работы. Но ведь этим полномочия агентства не ограничиваются, ФАНО определяет показатели научной эффективности институтов. Мы представляем в агентство массу отчетов. Причем требования от ФАНО поступают часто непредсказуемые. Например, недавно оно затребовало сведения о публикациях всех завлабов и других должностных лиц начиная с 1990 года. А наш молодой зам. директора в 1990-е годы ходил в школу — какие у него могут быть публикации? Или вдруг ставят перед нами задачу резко увеличить присутствие в базе данных «Web of Science». Во-первых, этого трудно достичь в короткие сроки, а во-вторых, в России сотрудники отраслевых НИИ и инженеры читают, как правило, русскоязычную научно-техническую литературу, поэтому пользы ради мы не должны пренебрегать отечественными журналами, которые хоть и имеют небольшой индекс цитирования, но зато читаемы теми, кто реально воплощает новые технологии.

Еще одна весьма сомнительная тенденция, которая навязывается академической науке: должность директора должна быть чисто административной. Как в театре: есть директор, а есть художественный руководитель. Но в науке так не получится, здесь другая специфика. В общем, стараемся как-то приспособиться, не теряем связи с Академией наук.

— Вы уже полгода возглавляете институт. Какова ваша стратегия выживания в нынешних условиях?

— У Института есть своя ниша — разработка научных основ диагностики, ресурса и прогнозирования состояния материалов и конструкций в течение всего жизненного цикла от изготовления до вывода из эксплуатации и создание эффективных технологий обработки материалов, машин и элементов конструкций. И есть основания для лидерства в этой области. В институте сложились известные научные школы академиков Э.С. Горкунова и Н.А. Семихатова, члена-корреспондента В.Л. Колмогорова и доктора технических наук А.А. Благонравова. Научному «строительству» института способствовали в свое время академики Н.Н. Красовский и Н.А. Ватолин, выделившие из своих учреждений по отделу для ИМаш. У нас сформировался оригинальный специализированный коллектив — сообщество механиков, материаловедов, специалистов в области неразрушающего контроля и математической теории управления, которые говорят на одном языке. Другого такого в стране нет. Институт оснащен отличным оборудованием, разумеется, в рамках наших финансовых возможностей. Операторов нет, научные сотрудники сами работают на своих приборах. Наконец, мы сотрудничаем с крупными оборонными предприятиями — НПО Автоматики им. Н.А. Семихатова, ГРЦ им. В.П. Макеева, Крыловский ГНЦ и др.

Одна беда — наш институт небольшой. На мой взгляд, это и неплохо: 200 человек — самый управляемый, оптимальный размер. Любой может зайти непосредственно к директору, задать вопрос, решить проблему. Но сегодня небольшим институтам грозит поглощение.

Альтернативный вариант — объединение с родственными по тематике институтами с сохранением каждым юридического лица в рамках комплексного плана фундаментальных исследований. Со следующего года мы начинаем работать по такому комплексному плану. Это пилотный проект ФАНО «Перспективные материалы с многоуровневой иерархической структурой для новых технологий и надежных конструкций». Новая форма организации научных исследований призвана обеспечить координацию работы группы институтов по укрупненной комплексной междисциплинарной теме. Участниками пилотного проекта стали четыре института Сибирского отделения РАН, Институт проблем сверхпластичности РАН и ИМаш, координатор — Институт физики прочности и материаловедения СО РАН. Участие в пилотном проекте налагает на институт серьезные обязательства. Во-первых, нужно будет повысить наукометрические показатели до 1,2 статьи, индексируемой в «WEB of Science» на научного сотрудника в год, а во-вторых, умножить усилия по внедрению наших разработок: на три рубля бюджетных денег надо найти один внебюджетный рубль. Впрочем, игра, как говорится, стоит свеч. Возможно, это зародыш новой жизни, способ не просто выживания института, а его «ренессанса» в современных реалиях.

Беседовала

Е. ПОНИЗОВКИНА

Фото С. НОВИКОВА

|

620049, г. Екатеринбург, ул. Первомайская, 91 document@prm.uran.ru +7(343) 374-07-47 |