Как уже сообщала «НУ», главный научный сотрудник Института металлургии УрО РАН, доктор технических наук Анатолий Бабенко стал лауреатом премии Правительства РФ в области науки и техники за 2018 г. в составе большого авторского коллектива во главе с генеральным директором ПАО «Трубная металлургическая компания» Александром Ширяевым за создание и внедрение комплекса высокоэффективных технологий производства импортозамещающих стальных бесшовных труб нового поколения для разработки трудноизвлекаемых запасов углеводородов. Сегодня мы рассказываем об этой работе более подробно.

Как уже сообщала «НУ», главный научный сотрудник Института металлургии УрО РАН, доктор технических наук Анатолий Бабенко стал лауреатом премии Правительства РФ в области науки и техники за 2018 г. в составе большого авторского коллектива во главе с генеральным директором ПАО «Трубная металлургическая компания» Александром Ширяевым за создание и внедрение комплекса высокоэффективных технологий производства импортозамещающих стальных бесшовных труб нового поколения для разработки трудноизвлекаемых запасов углеводородов. Сегодня мы рассказываем об этой работе более подробно.

В последние годы нефте- и газодобывающие компании все чаще имеют дело с трудноизвлекаемыми запасами углеводородов, поскольку базовые месторождения выработаны практически на 50–70%. Чтобы обеспечить стабильное развитие отрасли, сегодня приходится осваивать новые, в основном многокомпонентные месторождения газа и трудноизвлекаемых ресурсов с большим количеством сероводорода и двуокиси углерода в присутствии воды и абразивных частиц, а также месторождения углеводородов на морском шельфе и в условиях Крайнего Севера. Нефте- и газодобывающие предприятия сталкиваются с крайне сложным геологическим строением зоны вечной мерзлоты, с наличием высокольдистых пород и жильных льдов, когда необходимо развивать горизонтальный и наклонный способы бурения. Все это требует разработки технологии производства бесшовных труб с повышенными эксплуатационными свойствами, создания новых конструкций труб и резьбовых высокогерметичных соединений, не имеющих аналогов в отечественной практике и за рубежом. Долгое время потребность в таком оборудовании удовлетворялась за счет импорта из стран Западной Европы и Японии.

Инициаторами разработки и освоения отечественной технологии массового производства специальных видов бесшовных высокопрочных труб в сероводородостойком и хладостойком исполнении с новыми конструкциями высокогерметичных резьбовых соединений для полного замещения импорта стали специалисты предприятий Трубной металлургической компании (ТМК) при активном участии ученых Российского научно-исследовательского института трубной промышленности и Института металлургии УрО РАН.

На предприятиях Трубной металлургической компании — российского лидера по производству труб — была проведена кардинальная реконструкция мощностей для изготовления стальных бесшовных труб. Они полностью перешли на выплавку высококачественной стали в дуговых сталеплавильных печах, непрерывную разливку трубной заготовки и используют современные трубопрокатные агрегаты. На сегодняшний день освоен полный цикл производства труб всех групп прочности в хладостойком и сероводородостойком исполнении. Внедрены новые конструкции и технологии изготовления резьбовых соединений, превосходящих мировой уровень. Впервые выпускаются новые виды труб, стойких к углекислотной коррозии, высокопрочные трубы из никелевых сплавов и специальные виды теплоизолированных труб, соответствующие требованиям международных стандартов.

О том, что было сделано учеными для стабильного развития нефтегазовой отрасли страны, рассказывает доктор технических наук Анатолий Бабенко.

— Мы выполнили комплекс теоретических и экспериментальных исследований, направленных на решение двух основных задач — разработку составов стали для производства высококачественных нарезных труб для нужд ПАО «Газпром» и улучшение технологических и технико-экономических показателей процессов электросталеплавильного производства и ковшевой металлургии. Первая задача была решена сотрудниками Российского НИИ трубной промышленности во главе с генеральным директором, доктором технических наук Игорем Пышминцевым, а вторая — специалистами Института металлургии УрО РАН совместно с сотрудниками Российского НИИ трубной промышленности и ПАО «ТМК».

Проведены исследования, включающие математическое моделирование влияния температуры и химического состава шлака на концентрацию насыщения оксидом магния, изучение термодинамики дефосфорации металла под магнезиальными шлаками, вязкости и фазового состава магнезиальных шлаков. Фундаментальные результаты были положены в разработку технологии выплавки стального полупродукта под магнезиальными шлаками в дуговой сталеплавильной печи. Внедрение разработанной технологии обеспечило рекордную стойкость огнеупорной футеровки печи, превышающую 1650 плавок, с сохранением высоких технологических и технико-экономических показателей.

В ковшевой металлургии для улучшения механических, технологических, эксплуатационных свойств и снижения себестоимости металлопродукции необходимы глубокая десульфурация металла и микролегирование стали бором. Ученые ИМЕТ УрО РАН провели теоретические и экспериментальные исследования физико-химических свойств основных борсодержащих шлаков, результаты которых были использованы при разработке технологии их формирования на установках ковш-печь. Освоение этой технологии обеспечило глубокую десульфурацию металла и прямое микролегирования стали бором. Благодаря этому были достигнуты сверхнизкие, не более 0,004%, содержания серы в готовом металле, высокие механические свойства борсодержащей стали, сократился расход марганцевых ферросплавов и решены экологические проблемы за счет отказа от использования плавикового шпата при формировании шлаков на установке ковш-печь и исключения процесса силикатного распада твердых основных шлаков.

И в заключение несколько цифр. Производство бесшовных труб из непрерывнолитой заготовки в Трубной металлургической компании возросло в 3,2 раза, доля ТМК на внутреннем рынке высокотехнологичных нарезных труб увеличилась до 80%, а поставки в Россию сероводородостойких и хладостойких труб в период с 2007 по 2016 г. снизились в 4,3 раза. Освоение производства новых видов труб с резьбовыми соединениями класса «Премиум» позволило предприятиям Газпрома полностью отказаться от импорта.

Е. ПОНИЗОВКИНА

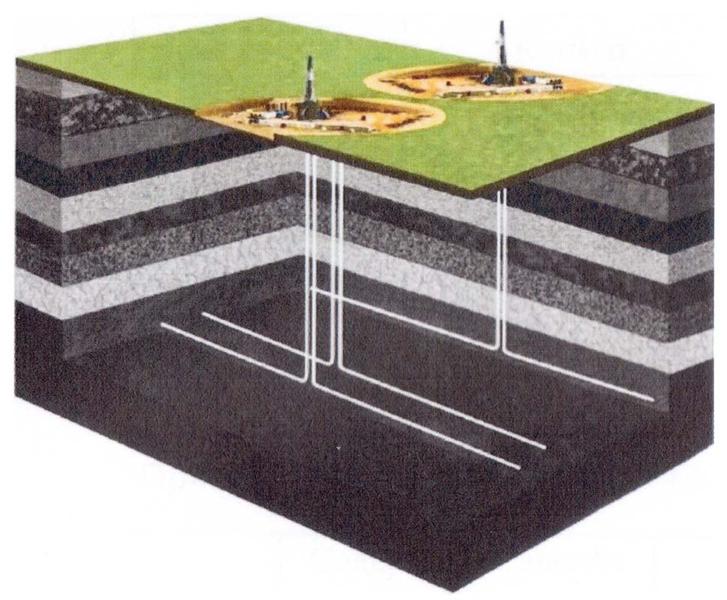

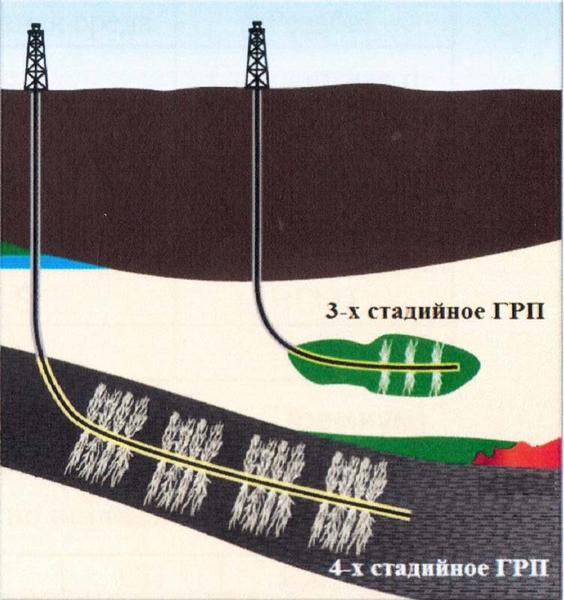

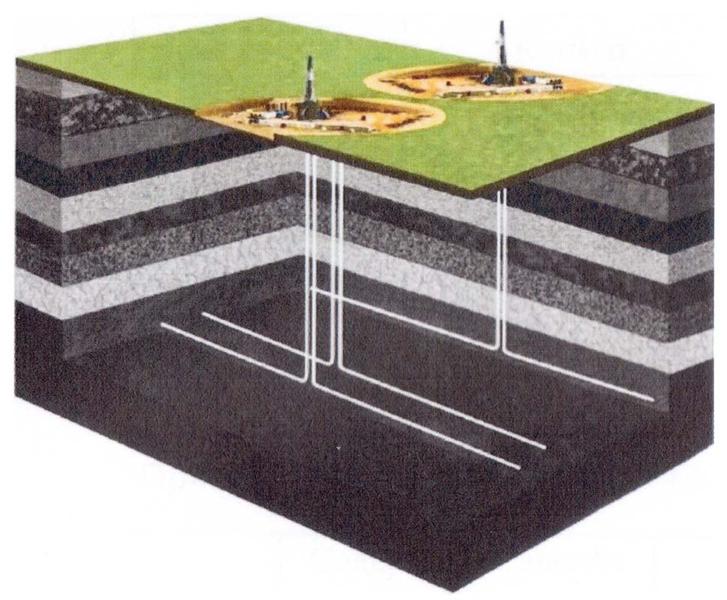

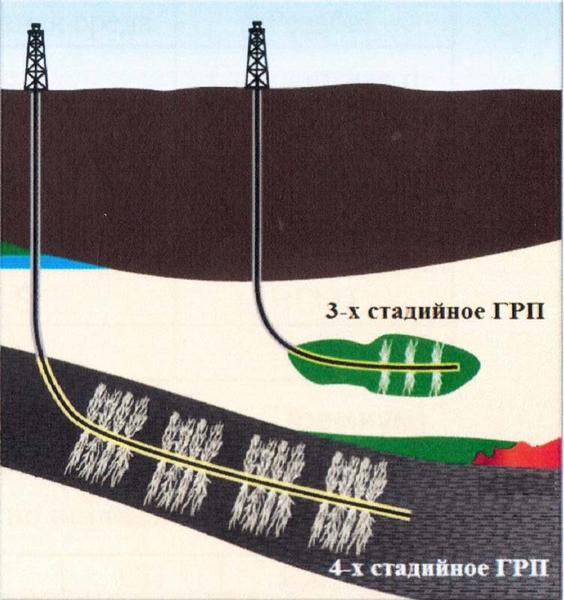

На рис.: конструкции

и профили скважин

Ru | En

Ru | En

Ru | En

Ru | En

Как уже сообщала «НУ», главный научный сотрудник Института металлургии УрО РАН, доктор технических наук Анатолий Бабенко стал лауреатом премии Правительства РФ в области науки и техники за 2018 г. в составе большого авторского коллектива во главе с генеральным директором ПАО «Трубная металлургическая компания» Александром Ширяевым за создание и внедрение комплекса высокоэффективных технологий производства импортозамещающих стальных бесшовных труб нового поколения для разработки трудноизвлекаемых запасов углеводородов. Сегодня мы рассказываем об этой работе более подробно.

Как уже сообщала «НУ», главный научный сотрудник Института металлургии УрО РАН, доктор технических наук Анатолий Бабенко стал лауреатом премии Правительства РФ в области науки и техники за 2018 г. в составе большого авторского коллектива во главе с генеральным директором ПАО «Трубная металлургическая компания» Александром Ширяевым за создание и внедрение комплекса высокоэффективных технологий производства импортозамещающих стальных бесшовных труб нового поколения для разработки трудноизвлекаемых запасов углеводородов. Сегодня мы рассказываем об этой работе более подробно.

Проведены исследования, включающие математическое моделирование влияния температуры и химического состава шлака на концентрацию насыщения оксидом магния, изучение термодинамики дефосфорации металла под магнезиальными шлаками, вязкости и фазового состава магнезиальных шлаков. Фундаментальные результаты были положены в разработку технологии выплавки стального полупродукта под магнезиальными шлаками в дуговой сталеплавильной печи. Внедрение разработанной технологии обеспечило рекордную стойкость огнеупорной футеровки печи, превышающую 1650 плавок, с сохранением высоких технологических и технико-экономических показателей.

Проведены исследования, включающие математическое моделирование влияния температуры и химического состава шлака на концентрацию насыщения оксидом магния, изучение термодинамики дефосфорации металла под магнезиальными шлаками, вязкости и фазового состава магнезиальных шлаков. Фундаментальные результаты были положены в разработку технологии выплавки стального полупродукта под магнезиальными шлаками в дуговой сталеплавильной печи. Внедрение разработанной технологии обеспечило рекордную стойкость огнеупорной футеровки печи, превышающую 1650 плавок, с сохранением высоких технологических и технико-экономических показателей.