Ученые Института физики металлов им. М. Н. Михеева УрО РАН в сотрудничестве с коллегами — инженерами Челябинского трубопрокатного завода (ЧТПЗ), входящего в Трубную металлургическую компанию, и Газпром ВНИИГАЗ установили, что применение гибридной лазерно-дуговой сварки может существенно повысить ударную вязкость сварных соединений при изготовлении труб большого диаметра.

Ученые Института физики металлов им. М. Н. Михеева УрО РАН в сотрудничестве с коллегами — инженерами Челябинского трубопрокатного завода (ЧТПЗ), входящего в Трубную металлургическую компанию, и Газпром ВНИИГАЗ установили, что применение гибридной лазерно-дуговой сварки может существенно повысить ударную вязкость сварных соединений при изготовлении труб большого диаметра.

В России трубы с диаметром более 1000 мм широко используются при строительстве и ремонте магистральных газо- и нефтепроводов, которые часто бывают проложены в районах со сложными геолого-климатическими условиями. Сегодня материалом для таких труб служат низкоуглеродистые низколегированные стали бейнитного класса. Чтобы придать металлу нужную форму, стальной лист сгибают и соединяют в месте контакта. «Фактически два края металла состыковывают и расплавляют до жидкого состояния, и уже при последующей кристаллизации они становятся единым целым. В этом суть сварки любого металла, не только стали», — поясняет старший научный сотрудник ИФМ кандидат технических наук Наталья Терещенко.

К трубам предъявляется ряд требований по химическому составу, показателям свариваемости, механическим свойствам при растяжении и ударной нагрузке. И если критерии по прочностным и пластическим характеристикам одинаковы как для основного металла, так и для сварного соединения, то в отношении ударной вязкости для сварного соединения допускаются пониженные требования. «Это не от хорошей жизни, а от того, что получить более высокую ударную вязкость, используя традиционные методы сварки, трудно», — говорит Терещенко.

На ЧТПЗ решили попробовать пойти другим путем и применить гибридную лазерно-дуговую сварку (ГЛДС) в сочетании с привычной дуговой сваркой под слоем флюса (ДСФ). Результаты оказались удачными, но металлургам нужно было убедить в эффективности новой технологии наиболее крупного потребителя их продукции — Газпром. Для этого и были привлечены ученые из лаборатории физического металловедения ИФМ. Вместе с Натальей Терещенко от института в этой работе участвовала главный научный сотрудник доктор технических наук Ирина Яковлева.

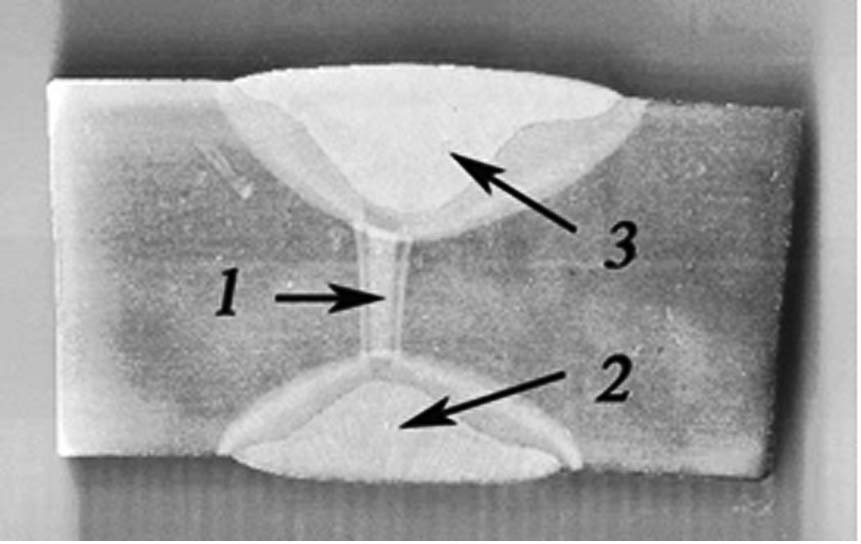

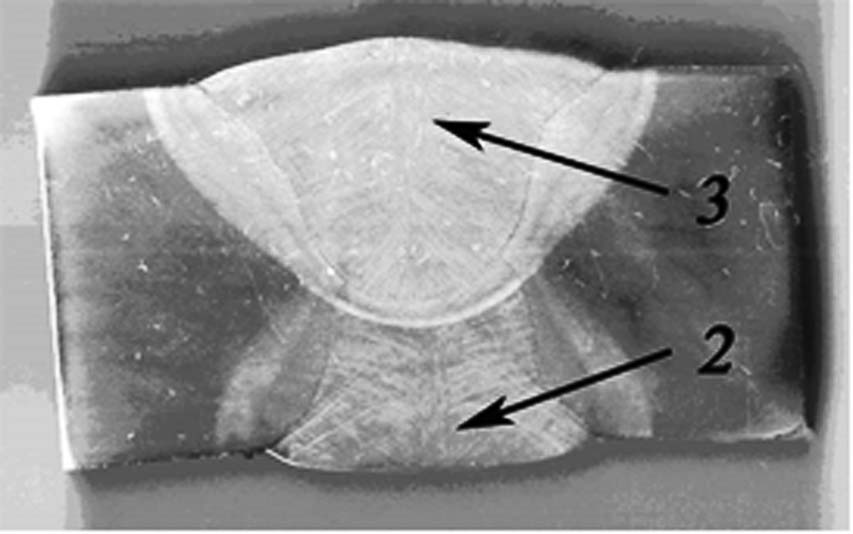

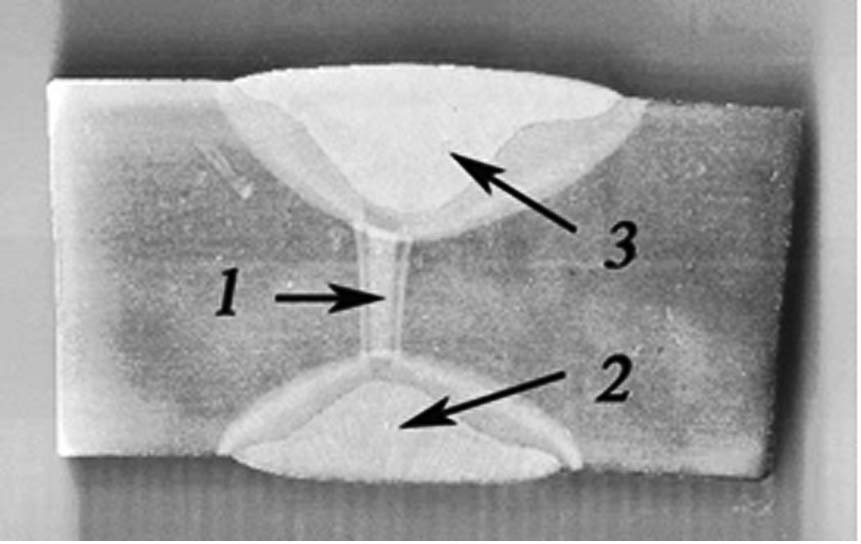

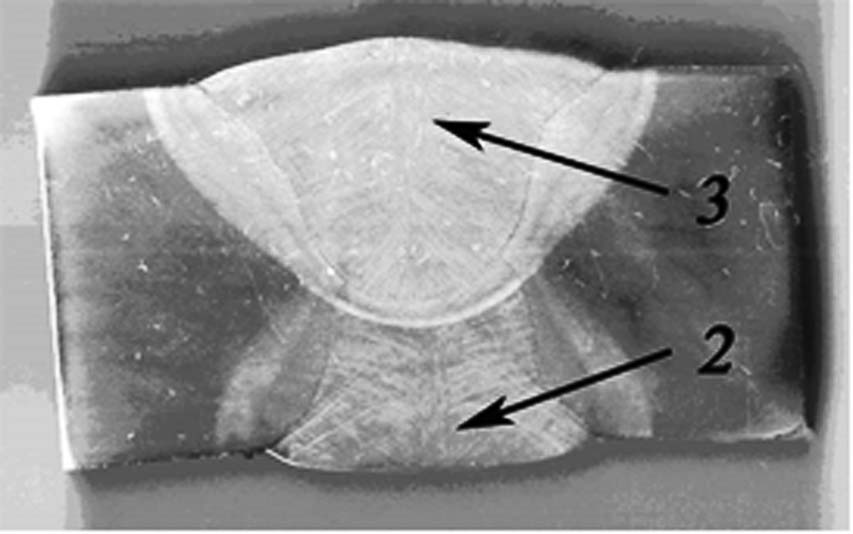

Главное отличие комбинированной технологии — появление узкого корневого шва, занимающего в высоту около одной трети толщины металла. Формируется такой шов за счет одновременного воздействия лазера и электрической дуги. Лазерный луч глубоко проникает в материал и стабилизирует дуговой разряд, при этом в общую сварочную ванну вводится присадочный материал, который заполняет образованную лазерным лучом воронку и обеспечивает надежное соединение кромок. Внутренние и наружные облицовочные швы выполняются по традиционной технологии ДСФ. В итоге комбинированный способ сварки позволяет сократить тепловложение и увеличить эффективность производства.

Однако потенциально проблематичной особенностью технологии ГЛДС является высокая скорость охлаждения металла околошовной зоны. Дело в том, что для железа и его сплавов характерен полиморфизм — способность существовать в различных кристаллических модификациях, которые в зависимости от температуры сменяют друг друга. Высокотемпературная гранецентрированная структура стали, аустенит, при медленном охлаждении он превращается в феррит, а при резком — в мартенсит. Обе модификации обладают объемно-центрированной кубической решеткой, и если первая отличается пластичностью, то последняя — твердостью и хрупкостью. Наиболее же оптимальной и желаемой структурой металла для трубного производства будет промежуточная модификация — бейнит, отличающаяся твердостью и высокой ударной вязкостью. ЧТПЗ удалось наладить производственные процессы, чтобы как раз и получать бейнитную структуру сварного соединения.

Для детального исследования ученые отобрали образцы из двух партий труб диаметром 1420 мм с толщиной стенки 30 мм, изготовленных из листов одной плавки по двум различным технологиям сварки. Первоначальные измерения показали, что при ГЛДС вблизи корневого шва наблюдаются локальные области повышенной твердости. Причина этого кроется в том, что такой тип сварки способствует формированию мелкокристаллической структуры бейнита с преобладанием у него реечной морфологии, отличающейся более высокой твердостью. В сварном соединении, выполненном только с помощью ДСФ, бейнитные зерна крупные и имеют в равных пропорциях как реечную, так и глобулярную морфологию. Другое практически важное следствие измельчения зеренной структуры — изменение уровня ударной вязкости.

— Измельчение зерна — один из немногих механизмов, который помогает увеличить прочность с минимальной потерей пластичности и вязкости, — поясняет Терещенко. — Даже если появляется маленький дефект в виде зарождающейся трещины, она очень быстро упирается в дислокации — дефекты кристалла, которых много в бейнитной структуре, и не развивается. Материал сопротивляется этой нагрузке до тех пор, пока где-то в другом месте не появится новая трещинка, но и она будет тормозиться.

Выводы о повышенной ударной вязкости сварных соединений, выполненных с помощью комбинированной технологии, были подтверждены в ходе ударных испытаний и фрактографического анализа поверхности получившихся изломов.

Павел КИЕВ

Вверху — цех по производству труб большого диаметра Челябинского трубопрокатного завода «Высота 239»;

Внизу — макроструктура сварных соеднинений труб толщиной 30 мм,

выполненных

с применением инновационной

(на фото слева) и традиционной технологии

(на фото справа)

Ru | En

Ru | En

Ru | En

Ru | En

Ученые Института физики металлов им. М. Н. Михеева УрО РАН в сотрудничестве с коллегами — инженерами Челябинского трубопрокатного завода (ЧТПЗ), входящего в Трубную металлургическую компанию, и Газпром ВНИИГАЗ установили, что применение гибридной лазерно-дуговой сварки может существенно повысить ударную вязкость сварных соединений при изготовлении труб большого диаметра.

Ученые Института физики металлов им. М. Н. Михеева УрО РАН в сотрудничестве с коллегами — инженерами Челябинского трубопрокатного завода (ЧТПЗ), входящего в Трубную металлургическую компанию, и Газпром ВНИИГАЗ установили, что применение гибридной лазерно-дуговой сварки может существенно повысить ударную вязкость сварных соединений при изготовлении труб большого диаметра.